硅碳棒電阻爐的設(shè)計(jì)細(xì)則

網(wǎng)址:http://www.dil0.com 添加時間:2019-09-03

3.腔室和連續(xù)爐的典型設(shè)計(jì)

爐子通常是產(chǎn)品質(zhì)量所依賴的最后一次再分配,因此對爐子施加以下要求:

1.足夠的熱功率,為待燒制產(chǎn)品的所有物理和化學(xué)轉(zhuǎn)化提供必要的溫度條件。

2.爐子的設(shè)計(jì)應(yīng)確保最有效地燃燒供應(yīng)的燃料,高熱利用系數(shù)和最小的燃料消耗。

3.高質(zhì)量產(chǎn)品的高比生產(chǎn)率。

4.易于維護(hù),監(jiān)控和調(diào)節(jié)點(diǎn)火過程,能夠快速從初級燃料切換到備用燃料。

根據(jù)操作原理,有定期和連續(xù)的爐子。

^

3.1。箱式爐

箱式爐屬于間歇爐。產(chǎn)品的裝載,燒制,冷卻和卸載在爐子的一個工作空間中順序進(jìn)行。在圖中 圖3.1顯示了轉(zhuǎn)向架爐腔爐。滾出式爐膛的存在允許在工作室外裝載和卸載產(chǎn)品。

新型高效絕緣材料的創(chuàng)造使得能夠創(chuàng)建具有更薄襯里的腔室爐。在圖中 圖3.2顯示了使用纖維絕緣材料的腔室爐。

箱式爐設(shè)計(jì)簡單,可根據(jù)任何個別模式燒制產(chǎn)品。有許多不同設(shè)計(jì)和尺寸的箱式爐,可以使用液體和氣體燃料,也可以使用電加熱。

間歇式爐的缺點(diǎn)是生產(chǎn)率相對較低,裝卸產(chǎn)品時的物理勞動力較大,燒制產(chǎn)品的燃料消耗較高,因?yàn)榇u石(10-20%)和廢氣(35-40%)吸收了大量的熱量。 )。

圖。3.1。帶爐膛的爐膛爐:

1 - 小車; 2 - 工作室; 3 - 燃燒器;

4 - 熱風(fēng)管道; 5 - 配電網(wǎng);

6 - 在手推車下格子化; 7 - 用于除去氣體的窗戶;

8 - 立管; 9 - 煙道; 10 - 門

圖。3.2。帶有纖維材料襯里的熱爐:

a)懸掛扁平拱; b)拱拱

^

3.2。饋通爐

連續(xù)式爐(連續(xù)式)比間歇式爐具有更大的優(yōu)勢:更低的燃料消耗率,高生產(chǎn)率和更好的工作條件。

廣泛的隧道窯。隧道窯的示意圖如圖1所示。3.3。根據(jù)爐子中的過程,隧道的整個長度可以分成不同的區(qū)域。通常有四種:干燥,加熱,燒制和冷卻。爐子的每個區(qū)域都有自己的設(shè)計(jì)特征和溫度條件,一定長度取決于燃燒產(chǎn)品的類型。

圖。3.3。隧道窯的示意圖。

1 - 排煙器; 2 - 引導(dǎo)通道;

3 - 用于向加熱區(qū)供應(yīng)熱空氣的窗戶;

4 - 用于向噴射器供應(yīng)壓縮空氣的窗口;

5 - 熱空氣排放的收集器;

6 - 燃料供應(yīng)窗;

7-用于向干燥器供應(yīng)熱空氣的管道。

干燥區(qū)可以作為獨(dú)立的干燥器運(yùn)行,其具有單獨(dú)的供應(yīng)和去除干燥劑,或者作為加熱區(qū)的一部分,在隧道的壁中具有排煙通道。

加熱區(qū)從干燥器開始,并在與燒制區(qū)的邊界處結(jié)束。加熱區(qū)的主要目的是將產(chǎn)品均勻加熱到與燒制時間表相對應(yīng)的溫度。

在位于爐子中間的燒制區(qū)域中,保持了完成產(chǎn)品中物理化學(xué)過程所需的最高溫度。燃燒燃料所需的空氣直接通過隧道從冷卻區(qū)(二次空氣)供應(yīng)。燃燒產(chǎn)物沿著爐道移動,朝向帶有產(chǎn)品的手推車的運(yùn)動,并逐漸冷卻,將熱量傳遞給產(chǎn)品。

產(chǎn)品加熱的均勻性取決于爐道的燃燒產(chǎn)物的填充,通過裝料橫截面的均勻性和速度。

冷卻區(qū)用于將煅燒產(chǎn)物冷卻至確保離開爐子時產(chǎn)品完整性的溫度。在冷卻區(qū)中,回收從加熱產(chǎn)物中獲得的熱量。

隧道窯的設(shè)計(jì)取決于要燒制的產(chǎn)品類型。

爐膛高度小,工作通道寬度大,爐膛平坦(懸掛),可以更好地利用爐膛體積。具有高工作空間的爐具有拱形拱形。通常,爐子在燒制區(qū)域中具有拱形或平面懸掛的拱形,并且在加熱和冷卻區(qū)域中具有平拱。在圖中 3.4顯示了具有各種拱形設(shè)計(jì)的隧道窯。

圖。3.4。隧道窯的設(shè)計(jì):

a)平懸拱; b)拱形拱; 在)ploskorasporny組的

圖。3.5。環(huán)形

隧道窯的逐段截面:

a干燥; b)燒制

為了密封隧道爐的爐道,使用沙子或液壓鎖。將冷空氣減少到工作通道的最小吸力可以提供環(huán)形隧道爐的設(shè)計(jì)(圖3.5)。該爐具有水平環(huán)形通道,其具有用于干燥,加熱,保持和冷卻的部分。隧道安裝在支撐框架上。隧道內(nèi)是一個旋轉(zhuǎn)下。爐子的低電荷和密封性確保了高質(zhì)量和均勻的燒制。這種爐子的一個優(yōu)點(diǎn)是合理利用空間。所有牽伸裝置都可以放在爐子的中心。

在燃燒區(qū)獲得所述溫度的可能性大于1900 0 C提供結(jié)構(gòu)雙穹頂爐(圖3.6)。

圖。3.6。雙拱隧道窯:

a)縱截面; b)橫截面

隧道窯具有加熱區(qū)1,燒制區(qū)2和冷卻區(qū)3。里面的隧道設(shè)置小車4與物品堆5。隧道在擊發(fā)區(qū)域中具有上部6和下部7拱頂,形成水平拱形通道8。帶有裝置11的燃燒器10的

燃燒器石9安裝在上拱形結(jié)構(gòu)中用于調(diào)節(jié)燃燒器和閥12的噴嘴的輸出部分,用于調(diào)節(jié)氣體的流量。在下拱形部分中有一個開口13,用于從冷卻區(qū)供應(yīng)熱空氣。下拱包含呈燃燒器石頭14形式的注入裝置,其具有與燃燒器10同軸定位的孔15。為了擴(kuò)大溫度控制范圍并增加襯里阻力,這種隧道爐配備了一個調(diào)節(jié)熱空氣供應(yīng)的裝置(圖3.7,b)

)。在爐壁彼此相等的距離處,存在垂直通道,其具有連接到水平拱形通道的調(diào)節(jié)裝置和用于泵送冷空氣的裝置。

通過調(diào)節(jié)通過開口進(jìn)入水平拱形通道的熱空氣的供應(yīng)和通過垂直通道進(jìn)入該通道的冷空氣,可以在很寬的溫度范圍和進(jìn)入燃燒的空氣總量的范圍內(nèi)實(shí)現(xiàn)調(diào)節(jié)。

圖。3.7。隧道爐,帶有

調(diào)節(jié)熱空氣供應(yīng)的裝置:

a)縱截面; b)橫截面

隧道窯的這種設(shè)計(jì)的優(yōu)點(diǎn)是能夠建立具有沿窯長度的復(fù)雜溫度分布的各種溫度條件。

上面描述的所有隧道窯都是定期推動手推車的窯爐,這會導(dǎo)致產(chǎn)品的不均勻點(diǎn)火。

在東方耐火材料研究所開發(fā)的隧道窯設(shè)計(jì)采用連續(xù)小車運(yùn)動(圖3.8),由于手推車的不斷推進(jìn)以及短而長的火焰拱形拱頂?shù)目捎眯裕_保了爐道截面上的均勻溫度分布。

隧道窯具有兩個平行的窯道1和8其中在給定模式下加熱,燒制和冷卻產(chǎn)品。通道由壁2隔開并且具有共同的基座3。通道由拱4阻擋,拱4基于分隔壁和外壁5。在通道內(nèi)部有軌道6,帶有產(chǎn)品7和8的手推車11沿著軌道6運(yùn)輸。在每個通道的類似端面的前面,以恒定的移動速度安裝推動器9和10。

與建造兩個相同容量的窯的資本成本相比,建造雙通道隧道窯的資本成本降低了約30%。

除了直通隧道窯爐包括輥和輸送烤箱。

的特征直接加熱的爐的輸送帶(圖3.9)是扁平懸吊屋頂,這提高了爐的空氣動力學(xué)狀況,降低了爐的工作通道的溫度差,降低了燃料消耗的存在。使用六個注射燃燒器加熱爐子。熱效率為24-26%。直接輸送爐的燃油消耗率幾乎低了兩倍

在輸送機(jī)馬弗爐中。輥式爐

的方案如圖1所示。3.10。在結(jié)構(gòu)上,爐子通道以狹縫的形式制成,在整個長度上具有金剛砂板的馬弗爐。安裝在不銹鋼托盤上的產(chǎn)品以0.063米/分鐘的速度移動。爐子配有16個噴射燃燒器,燃燒產(chǎn)物的方向在馬弗爐下面。圖。3.8。雙通道隧道窯,連續(xù)移動手推車:a)縱截面; b)橫截面; c)燃料供應(yīng)方案(G - 燃燒器裝置)圖。3.9。直接加熱輸送爐的示意圖:1 - 輸送機(jī)的金屬帶; 2

- 工作渠道; 3 - 輥; 4 - 工字梁; 5 - 拱;

6 - 隔熱; 7 - 爐下; 8 - 用于選擇水蒸氣的盒子; 9 - 張力站; 10 - 車站;

11 - 金屬煙囪

圖 3.10。輥式爐的方案:

1 - 框架; 2 - 驅(qū)動下輥道; 3和7 - 輥; 4 - 用于選擇水蒸氣的盒子; 5 - 箱體選擇爐氣;

6 - 選擇熱空氣的收集者; 8 - 輸送機(jī)返回托盤; 9 - 基礎(chǔ); 10 - 燃燒器

圖 3.11。爐POK的方案:

1 - 用于選擇煙氣的管道; 2 - 燃燒器; 3 -熱引氣歧管

的工作通道爐SSV(用于NIIF的燒結(jié)輸送機(jī)高速結(jié)構(gòu)的爐子)以狹縫狀隧道的形式制造,燒制產(chǎn)品安裝在該隧道上,安裝在輸送機(jī)的支撐臺上。工作臺的工作面是由耐熱合金X20H80制成的網(wǎng)格。根據(jù)爐子中的工作臺數(shù)量,可以區(qū)分單排(POK I)和雙排(POK II)爐。Pok型爐具有相同的類型,僅在尺寸和加熱系統(tǒng)方面不同。POK爐的方案如圖1所示。3.11。所有POK爐都配有安裝在屋頂上的腔式熱發(fā)生器。它設(shè)計(jì)用于生產(chǎn)泵入干燥區(qū)的高溫冷卻劑。爐子配有20個GNP-1燃燒器。對于煅燒產(chǎn)品的密集和均勻冷卻,有一個來自排放和抽吸箱的裝置,

通用爐是NIIF開發(fā)的隧道模塊化爐。這種熔爐的一個特點(diǎn)是它由具有預(yù)期用途的單獨(dú)模塊組裝(燒制,加熱和冷卻模塊)。因此,可以組裝具有各種熱工和技術(shù)特征的爐子(爐子的長度;加熱,燒制和冷卻區(qū)域的長度;最終保持溫度)。對于爐子的建造不需要建造地基。在運(yùn)行過程中,爐子(模塊)的任何部分都可以快速更換或修理。爐襯由高效耐火和隔熱材料(包括纖維)制成。

加熱和冷卻模塊在結(jié)構(gòu)上的不同之處僅在于在加熱區(qū)中存在用于煙道氣提取的裝置,以及用于在冷卻區(qū)中供應(yīng)冷空氣的裝置。擊發(fā)區(qū)模塊配備有燃燒器裝置。在圖中 3.12顯示了通用模塊化隧道窯的點(diǎn)火模塊(“ a ”)和加熱(冷卻)模塊(“ b ”)。

這種類型的隧道窯不僅可以降低施工期間的資金成本,而且還可以在沒有顯著的生產(chǎn)現(xiàn)代化成本的情況下,必要時改變?nèi)紵a(chǎn)品的種類。

熱單元的效率在很大程度上取決于燃料燃燒裝置的設(shè)計(jì)。燃燒器和噴嘴的設(shè)計(jì)取決于爐子的類型和熱處理過程中要解決的技術(shù)問題,生產(chǎn)率,安全要求等

。3.12。通用模塊化隧道窯:

a)燒結(jié)區(qū); b)加熱(冷卻)區(qū)域

^

3.3。燃料燃燒設(shè)備

在用液體燃料加熱的爐子中,使用低壓,中壓和高壓噴嘴。在低壓噴嘴中,風(fēng)扇空氣通常用作3-8kPa壓力的噴霧器。通過噴嘴供應(yīng)的空氣量是燃燒所需量的70-100%。高壓噴嘴用于高性能和高溫加熱空氣。

低壓和高壓噴嘴的示意圖如圖2所示。3.13。

在圖中 3.14顯示了低壓噴嘴“Stalproekt”的設(shè)計(jì)。噴嘴前的燃油最佳壓力為101-151.5 kPa,最小允許壓力為50.5 kPa。噴霧風(fēng)扇的空氣被加熱到573K的溫度。由于燃料油的分解和噴嘴的堵塞,加熱是不可接受的。由于燃油噴嘴的運(yùn)動,燃油的消耗可以變化40-50%而不會降低噴涂。噴嘴產(chǎn)生長(2-2.5米)的窄幅火焰,而且,為了實(shí)現(xiàn)完全燃燒,空氣流量系數(shù)為a = 1.2。Stalproekt燃燒器的主要尺寸和性能見表。3.1。

圖。3.13。低壓(a)

和高壓(b)壓力噴嘴:

1 - 燃油噴嘴; 2 - 噴嘴體;

3 - 排出燃油的塞子;

4 - 攪拌機(jī); 5 - 漩渦;

6 - 控制閥;

7 - 用于通風(fēng)的塞子

表3.1 ^ Stalproject燃燒器的基本尺寸和性能

| ||||||||||||||||||

圖。3.14。低壓噴嘴“Stalproekt”:

1 - 庫存; 2 - 燃油噴嘴; 3 - 輸出噴嘴;

4 - 停止螺絲

在高壓噴嘴中,壓縮機(jī)空氣或蒸汽用作燃料霧化器。在結(jié)構(gòu)上,噴射蒸汽或壓縮空氣時的高壓噴嘴實(shí)際上沒有區(qū)別。由于長的窄火焰,高壓噴嘴在處理爐中的用途有限。在加工爐中的許多高壓噴嘴設(shè)計(jì)中,建議使用FC-1短火焰噴嘴(圖3.15)。在短火焰噴嘴中,噴射介質(zhì)(蒸汽或壓縮空氣)以75-90°的角度切向地供應(yīng)到燃料射流的側(cè)表面,從而實(shí)現(xiàn)燃料油的高度霧化。

圖。3.15。高壓短焰噴嘴ФК-1:

1 - 鑄造體; 2- 燃油噴嘴

如果需要在一層材料中燃燒燃料,高壓氣動噴嘴已經(jīng)證明了自己(圖3.16)。燃料油在98kPa的壓力下進(jìn)入中心管。為了噴涂,在0.3MPa的壓力下供應(yīng)壓縮空氣(0.2-0.3m 3 / kg)。噴嘴頭設(shè)計(jì)提供良好的燃料霧化和穿透材料層的尖銳火焰。

通過在反噴射氣化器中燃燒燃料油獲得高混合效率和燃燒穩(wěn)定性(圖3.17)。風(fēng)扇空氣通過高速逆流射流引入,這增加了燃油的霧化程度并消除了它進(jìn)入管道的可能性。最大室負(fù)荷為0.6-0.7千克/(s·m 3)。

在用氣體燃料加熱的爐子中,主要使用注入的兩線和三線燃燒器。

圖。3.16。高壓氣動噴嘴:

1 - 供給燃油的中心管; ^ 2 - 壓縮空氣的環(huán)形通道;

3 - 管風(fēng)扇空氣;

4 - 環(huán)形噴嘴; 5 - 輸出燃油孔;

我 - 噴嘴頭

注射燃燒器由于空氣泄漏而提供氣體燃燒。這種燃燒器的一個優(yōu)點(diǎn)是即使在燃燒室中有輕微的壓力,它們也能夠在沒有風(fēng)扇噴射的情況下運(yùn)行。當(dāng)改變其生產(chǎn)率時,噴射燃燒器以足夠的精度保持氣體 - 空氣比的恒定性,這極大地簡化了燃燒過程的自動和手動控制。IGK-1-6中壓噴射燃燒器(圖3.18)安裝在真空或低壓下運(yùn)行的爐子中。由于氣體噴射的噴射作用而進(jìn)入燃燒的空氣確保了氣體與空氣的完全混合。最大火力7.74千瓦,9.6米標(biāo)稱流速3/ h,標(biāo)稱氣壓66.5 kPa,空氣流量系數(shù)1.02,割炬長116 mm,燃?xì)庀墓ぷ鞣秶?.4-9.6 m 3 / h,氣壓8.5-66, 5千帕。

圖。3.17。防噴氣化爐:

1 - 高壓噴嘴;

2 - 用于點(diǎn)燃燃油的艙口蓋

圖。3.18。

中壓IGK-1-6 注射燃燒器:

1 - 穩(wěn)定劑; 2 - 攪拌機(jī); 3 - 噴嘴

在兩級噴射燃燒器Soyuzteplostroy(圖1.3.19)中,一次空氣從大氣中吸入第一個噴嘴。燃燒所需的剩余空氣量通過第二噴嘴吸入。進(jìn)氣通道的兩個部分都是可調(diào)節(jié)的。

如果需要調(diào)節(jié)爐體積中的氣體環(huán)境,則廣泛使用具有廣泛的一次空氣流量控制范圍的雙線燃燒器。

在雙線式燃?xì)馊紵髦刑峁┝诵鳉饬鞯闹行臍怏w供應(yīng)(圖3.20,b)。已經(jīng)開發(fā)出標(biāo)稱氣體流速為8.7至135.8 m 3 / h的標(biāo)準(zhǔn)系列燃燒器。

燃燒器設(shè)計(jì)用于兩種類型的噴嘴頭:用于燃料的短火焰和長焰燃燒。目前,燃燒器已停止批量生產(chǎn),但是沒有相應(yīng)的燃燒器更換具有這種能力。

在圖中 3.20,a和c顯示了雙線式燃燒器的設(shè)計(jì):多噴嘴和耐火材料研究所,其工作原理與GNP燃燒器相同。

注射和雙線燃燒器的缺點(diǎn)之一是在操作期間不能控制火焰的長度而不改變氣體 - 空氣比。

已經(jīng)開發(fā)了許多具有可調(diào)節(jié)長度并且有時具有可調(diào)節(jié)的火炬發(fā)射率的燃燒器。

在圖中 3.21,和顯示的是由SredNIIGaz開發(fā)的渦旋可逆火炬VRG。燃燒器由噴嘴,殼體和控制單元組成。葉片旋渦軸向安裝在燃燒器中,其葉片同時在鉸接腿上沿正確方向旋轉(zhuǎn)。該燃燒器具有寬范圍,平滑且易于調(diào)節(jié)火炬的寬度和長度。燃燒器在19.6-294kPa的氣壓下運(yùn)行。

由于流速和氣體射流湍流程度的變化,火炬長度和角度可調(diào)的GEC火炬如圖1所示。3.21,b。

圖。3.19。兩級噴射燃燒器:

1 - 氣嘴; 2 - 進(jìn)氣口可調(diào)節(jié)通道

圖 3.20。雙線燃燒器:

a)多噴嘴; b)國民生產(chǎn)總值;

在)耐火材料研究所

圖。3.21。具有可調(diào)節(jié)割炬長度的手電筒:

a)VRG的渦旋可逆手電筒; b)中央加熱站的燃燒器;

1 - 漩渦; 2 - 葉片的鉸接腿; 3環(huán); 漩渦的

4秒腿; 5 - 環(huán)的鍵投影;

6 - 油門; 7 - 油門和旋流牽引;

8 - 調(diào)節(jié)螺絲; 9 - 帶旋渦的節(jié)流閥;

10 - 噴嘴; 11 - 推力; 12 - 外殼

GRC和GDG可調(diào)節(jié)燃燒器的技術(shù)特性如下:

SRC | GDG | |

燃燒器前的氣體壓力,kPa 常規(guī)氣體流量,m / s 燃燒器的液壓阻力,kPa 火炬功率,kN·m / s | 125-65 370-220 50 93 | 185-85 530-370 10 190 |

在圖中 3.22提出了一種具有出口橫截面的燃燒器,其形式為環(huán)形拉瓦爾噴嘴,可以增加割炬的密度和發(fā)光。該燃燒器的一個特征是設(shè)計(jì)簡單,具有高技術(shù)和經(jīng)濟(jì)指標(biāo)。

圖。3.22。氣體燃燒器與外圍環(huán)形拉瓦爾噴嘴:

1,2 -管; 3,4 -中心和周邊通道;

5,6 -自主氣體入口; 7 - 環(huán)形拉瓦爾噴嘴;

8 - 錐形噴嘴; 9 - 漩渦;

10 - 12 - 用于調(diào)節(jié)氣體流量的閥門(水龍頭)

在爐子工作空間中大部分氣體燃料的漂移流和燃燒的條件下,三線式燃燒器提供焊炬長度的調(diào)節(jié)。

在具有可調(diào)節(jié)割炬長度的三線式燃燒器中(圖3.23),空氣由一個噴嘴供應(yīng),其重新分配使用調(diào)節(jié)錐進(jìn)行。空氣通過中心管和外部環(huán)形空間供應(yīng)到燃燒器。調(diào)節(jié)錐允許您阻塞中心管,從而改變通過中央和外圍通道供應(yīng)的空氣比。當(dāng)使用

圖。3.23。三線式燃燒器:

a)帶有環(huán)形氣源; b)帶有中央供氣裝置

在帶有中央供氣和周邊空氣供應(yīng)的燃燒器中,通過用調(diào)節(jié)錐完全或部分地閉合內(nèi)圈來改變火焰長度。

在高速加熱爐中,使用間接輻射加熱的GPP平焰燃燒器(圖3.24)。當(dāng)使用平焰燃燒器時,燃料在爐子工作空間的磚石內(nèi)表面上燃燒,熱襯里將熱量集中地輻射到加熱的產(chǎn)品上。

表3.2 ^ 平焰燃燒器的技術(shù)特性

|

間接輻射加熱的優(yōu)點(diǎn):傳熱強(qiáng)化,加熱均勻性高,燃料消耗率降低。

平焰燃燒器的技術(shù)特征在表中給出。3.2。

圖。3.24。GPP平焰燃燒器:

1 - 外殼; 2 - 切向空氣管;

3 - 氣嘴; 4 - 燃燒器隧道; 5 - 安裝板;

6 -導(dǎo)螺桿

通用燃料燃燒設(shè)備用于與不超過1,000的燒成溫度烤箱0C是VOSTIO熱發(fā)生器(圖3.25),可以使用氣態(tài)和液態(tài)燃料。熱發(fā)生器可以在真空下(在排煙前)和在壓力下(在風(fēng)扇之后)操作。當(dāng)使用氣體燃料時,使用多噴嘴氣體燃??燒器;當(dāng)使用液體燃料時,燃燒器由噴嘴代替。冷卻劑的溫度范圍50-1000 0 ℃。熱應(yīng)力爐容積燃燒天然氣達(dá)到6.4×10 6 W /米3。良好的空氣和氣體混合,燃料的完全燃燒使我們能夠推薦采用環(huán)保技術(shù)的熱發(fā)生器。

使用燃油時,油氣燃燒器用作備用燃油(圖3.26)。氣油燃燒器的技術(shù)特性列于表中。3.3。

噴嘴和燃燒器可靠有效運(yùn)行的主要條件是它們在性能和熱特性方面的正確選擇。

圖。3.25。Teplogenerator VOST:

1,2 -管道; 3 - 配電網(wǎng); 4 - 火箱;

5 - 調(diào)節(jié)門; 6 - 燃?xì)庠?

7 - 襯里管; 8 - 穩(wěn)定光柵;

9 - 混合室;

10 - 調(diào)節(jié)皮瓣; 11 - 導(dǎo)孔

圖 3.26。帶強(qiáng)制送風(fēng)的燃?xì)馊紵鳎?/span>

1 - 二次送風(fēng)管;

2 - 一次空氣供應(yīng)管; 3 - 燃油噴嘴;

4 - 供氣管

表3.3 ^ 油氣燃燒器的技術(shù)特性

| |||||||||||||||

文學(xué)

Arutyunov V.A.,Mitkamenny V.I.,Stark S.B. 冶金熱工程。M .:冶金學(xué),1974年。

Berdichevsky I.M.,Bukiya O.B.,Zamarashkina N.T. 等。瓷器大師手冊。男:Legpromizdat,1992。

Budnikov P.P.,Gevorgyan H.O. 瓷器燒制。M.:Stroyizdat,1972年。

Bulavin I.A. 陶瓷和陶器生產(chǎn)中的熱工程。男:輕工業(yè),1972年。

Blinkov A.M.,Blinkov M.B. 熔爐的一般理論。M.:冶金學(xué),1978年。

Zobnin B.F.,Kazyaev M.D.,Kitaev B.I. 冶金爐的熱工計(jì)算。M.:冶金學(xué),1982年。

Ivanov Yu.V. 燃?xì)馊紵餮b置。M.:Nedra,1972年。

伊斯拉莫夫M.Sh. 化學(xué)工業(yè)的烤箱。L。:化學(xué),1975年。

Kazantsev E.I. 工業(yè)爐。M.:冶金學(xué),1975年。

Lavrov N.V. 燃料燃燒過程的物理化學(xué)基礎(chǔ)。M.:Nauka,1971。

Mastryukov B.S. 工業(yè)爐的熱工計(jì)算。M.:冶金學(xué),1972年。

Mikheev V.P. 氣體燃料及其燃燒。L .: Nedra,1966年。

拉維奇M.B. 熱工程計(jì)算的簡化方法。M.:Nauka,1964。

Tsibin I.P.,Shvartsman M.Z.,Strekotin V.V. 耐火材料行業(yè)的熔爐和干燥器的啟動,調(diào)整和熱工測試。M.:冶金學(xué),1978年。

加熱器用合金/ L.L. 朱可夫,I.M。Plemyannikova,M.N。Mironova等人,M。:Metallurgy,1985.145 s。

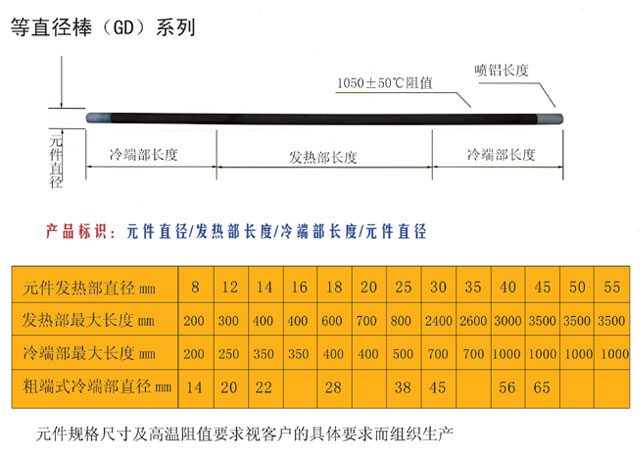

- >>硅碳棒制品

- >>硅鉬棒制品

- >>U型硅碳棒

- >>H型硅碳棒

- >>雙溫區(qū)硅碳棒

- >>螺紋型硅碳棒

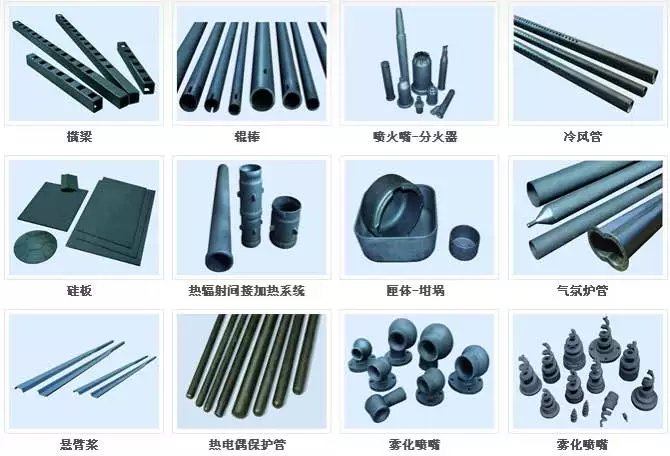

- >>電熱偶保護(hù)管

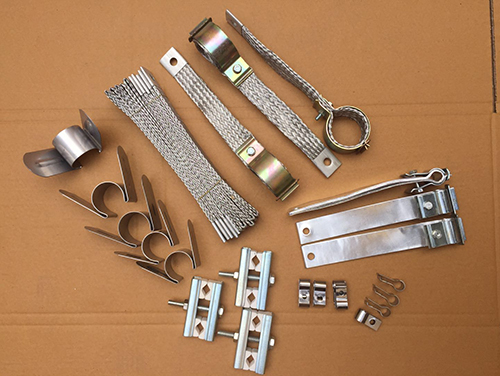

- >>硅碳棒鏈接附件

- >>碳化硅棍棒制品

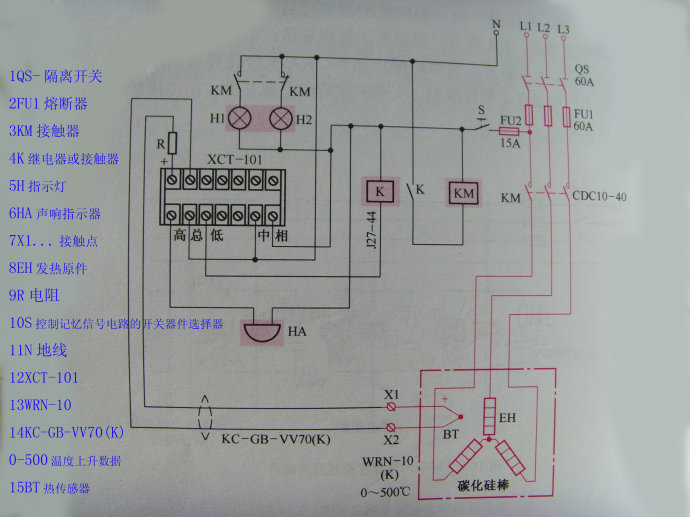

- >>電阻爐

聯(lián)系人:張先生

手 機(jī):13523030448

地 址:鄭州市西四環(huán)北段 銷售部

登封市陽城工業(yè)區(qū) 生產(chǎn)部